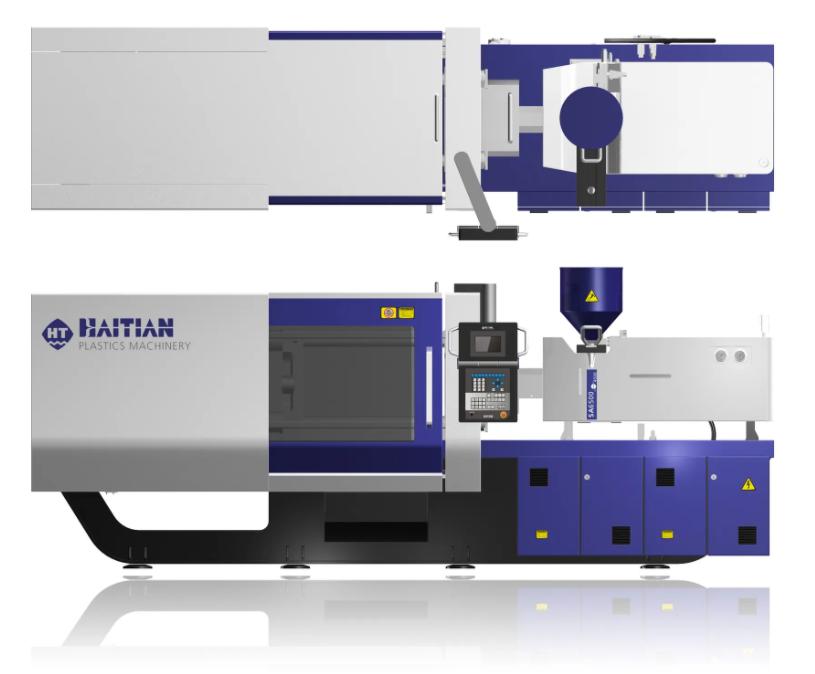

ප්ලාස්ටික් එන්නත් සැකසීම

ප්ලාස්ටික් එන්නත් සැකසීමේ තාක්ෂණයේ ප්රධාන එන්නත් ක්රියාවලියේ පරාමිතීන් මොනවාද?ද්රව්ය ප්රවාහය.දියවන ප්රවාහ / හැකිලීම / දැඩි වීමේ ක්රියාවලියේ වෙනස්කම්.යන්ත්රයේ / අච්චුවේ ද්රවාංක ද්රව්යවල වෙනස්කම් දැකීමට මෙම අදියරේදී ස්වාමියාට ඉදිරිදර්ශනයක් තිබිය යුතුය.කෙසේද?හැකිලීමෙන් පසු ආතතිය ඇති වන්නේ කොහේද?තාපය මාරු කරන්නේ කෙසේද?අභ්යන්තර පීඩනය ඇති වන්නේ ඇයි?කුමක් සිදුවේවිද?මෙම හැකියාව පෙර තලයට වඩා මෙම ක්ෂේත්රය ඉහළ මට්ටමක පවතී.තෙවන ප්රදේශය පිටත සිට ඇතුළත දක්වා බහු දර්ශක මත අඩු දර්ශක සහිතව දිස්වන්නේ නම්, ඇතුළත සිට පිටත දක්වා ඇති ප්රදේශය, මාළු අස්ථි රූප සටහනට අනුරූප දෝෂය අර්ථ විරහිත වන අතර පරාමිතීන් ඉතා සරල වේ.ප්ලාස්ටික් අච්චු සැකසීමේදී, අධික පිටුපස පීඩනය පහත සඳහන් ගැටළු ඇති විය හැක:

බැරලයේ ඉදිරිපස ද්රවාංක පීඩනය ඉතා ඉහළ ය, ද්රව්ය උෂ්ණත්වය ඉහළ ය, දුස්ස්රාවිතතාවය අඩු වේ, උණු කළ ද්රව්ය ඉස්කුරුප්පු ඇණ තුළට ආපසු ගලා යයි, බැරලය සහ ඉස්කුරුප්පු පරතරය අතර ජල කාන්දු ප්රවාහය වැඩි වේ, සහ ප්ලාස්ටික්කරණ කාර්යක්ෂමතාව (ඒකක කාලයකට ප්ලාස්ටික් කළ හැකි ද්රව්ය ප්රමාණය) අඩු වේ.

අඩු තාප ස්ථායීතාවයක් (PVC, POM, ආදිය) හෝ වර්ණක සහිත ප්ලාස්ටික් සඳහා, දියවන උෂ්ණත්වය වැඩි වන අතර බැරල් රත් කිරීමේ කාලය වැඩි වන අතර, එහි ප්රතිඵලයක් ලෙස තාප වියෝජනය හෝ වර්ණක දුර්වර්ණ වීම සහ වර්ණය / දීප්තිය අඩු වේ. නිෂ්පාදන මතුපිට.

පසුපස පීඩනය ඉතා ඉහළ ය, ඉස්කුරුප්පු ඇණ පසුබැසීම, පෙර ප්ලාස්ටික් නැවත ආරෝපණය කිරීමේ කාලය දිගු වේ, චක්රය කාලය වැඩි වේ, සහ ඵලදායිතාව අඩු වේ.

ප්ලාස්ටික් අච්චු සැකසීම

පසුපස පීඩනය වැඩි වන අතර උණු කළ ද්රව්යවල පීඩනය ඉහළ ය.එන්නත් කිරීමෙන් පසු තුණ්ඩය උණු කළ ඩ්රෝල් වලට ගොදුරු වේ.ඊළඟ වතාවේ මැලියම් එන්නත් කරන විට, තුණ්ඩ නාලිකාවේ සීතල ද්රව්ය තුණ්ඩය හෝ නිෂ්පාදනයේ සීතල ද්රව්ය පැල්ලම් දිස්වනු ඇත.

බියර් ප්ලාස්ටික් ක්රියාවලියේදී, පිටුපස පීඩනය ඉතා විශාල වන අතර, තුණ්ඩය කාන්දු වීම, අමුද්රව්ය නාස්ති කිරීම සහ ඇතුල්වීම අසල තාපන වළල්ල විශාල වශයෙන් දැවී යයි.

ප්ලාස්ටික් අච්චු සැකසීමේදී, අධික පසුපස පීඩනය පෙර ප්ලාස්ටික් යාන්ත්රණය සහ ඉස්කුරුප්පු බැරලයේ යාන්ත්රික ඇඳුම් වැඩි කරයි.

පසු කාලය: අප්රේල්-10-2022